宝電機工業株式会社様

生産管理システムの導入で、手作業を削減し管理レベルが向上

宝電機工業株式会社様

加工と組立が強みのメーカーが生産管理システムを導入 手作業を削減し、管理レベルを向上させる「宝電機工業」様の事例です。

業種:製造業

従業員数:125名(2013年12月現在)

事業内容:金属加工、新素材の切削加工、組立など

加工と組立が強みのメーカーが生産管理システムを導入 手作業を削減し、管理レベルを向上させる

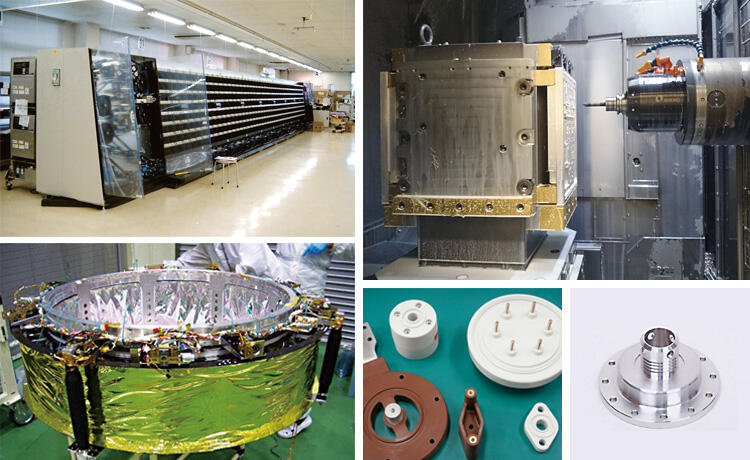

宝電機工業株式会社は、大手電機メーカーなどから注文を受け、部品の切削加工と組立の二つを事業の柱とする稀有な企業だ。"できない品物はない"をモットーに、わずか数ミリの部品の切削加工から、銀行ATM、郵便番号読取機といった大がかりな装置の加工・組立まで、実に多種多様な部品、製品を生産している。そのため、調達先や外部加工先も多岐にわたり、生産管理の効率化は永遠の課題だ。同社はOSKの設計・製造・販売一気通貫型 生産管理システム『生産革新 Raijin SMILE BS』を活用し、発注に関わる手作業の削減や帳票の散在防止などの成果を上げている。

- 導入の狙い

-

- 過剰なカスタマイズによって不具合が生じていた生産管理システムを刷新

- Excelによる発注関連の手作業の省力

- 導入効果

-

- 発注関連帳票のメニュー化による手作業の削減とデータ散在の解消

- 各種申請業務の効率化発注書の図面添付が手軽に

加工、組立の二つを事業の柱にさまざまな製品を生産

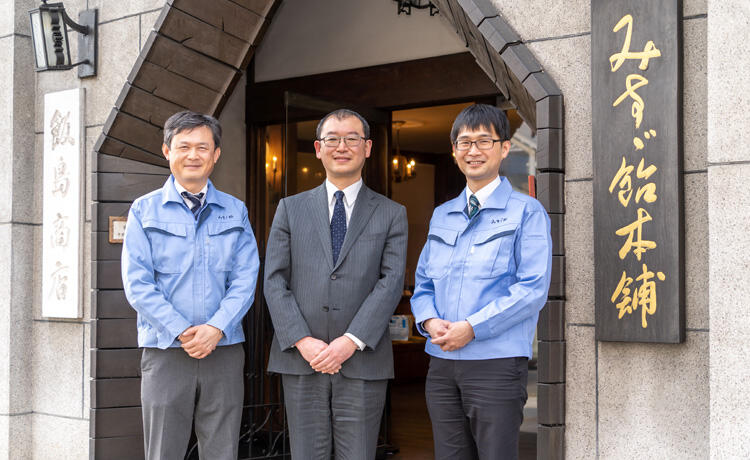

課長 板倉 常雄氏

神奈川県横浜市に本社を置く宝電機工業株式会社(以下、宝電機工業)は、電機部品や製品の金属加工、新素材の切削といった加工と組立の二つを事業の柱とするメーカーである。

1952年に合成樹脂成形を主力としていた前身の会社から機械加工部門、組立部門が分離して設立された。

また、1975年にはグループ会社の福島タカラ電気工業株式会社(以下、福島タカラ電気工業)を福島県会津高田町(現・会津美里町)に設立した。

現在、福島タカラ電気工業は、会津工場のほか、福島市松川にも工場を構え、宝電機工業が受注した加工の一部を請け負うこともある。横浜と福島、合わせて三つの工場で、大量受注にも十分対応できる体制を整えているのだ。

得意先の業種は大手電機メーカーをはじめ、さまざまだ。注文を受ける部品や製品の種類も多岐にわたる。実に、わずか数ミリの小さな部品への切削加工から、銀行ATMや郵便番号読取機といった大がかりな装置の加工・組立までを網羅。一つのメーカーで切削、金属加工から組立まで行っている例は極めてまれであり、同社の何よりの強みである。

こうした強みは、"できない品物はない"というモットーを掲げ、自らに枠を設けることなく、幅広いジャンルのものづくりに挑んできたチャレンジ精神の賜物だ。

「医療機器の部品のように、民生機器以上に精密さや高い安全性が要求される加工を手がけたこともあります。要求される加工技術はお客様の業種や製品によってさまざま。品質や納期、価格など細かな要求を一つ一つ克服することによって、どんなものづくりにも対応できる幅広い技術を蓄積してきたのです」と語るのは、管理部 総務課(横浜工場) 課長の板倉 常雄氏。

1990年代初めのバブル崩壊や2008年のリーマンショックなど、日本の製造業はこの20年余りの間、厳しい試練にさらされてきた。需要の低迷やニーズの変化によって、宝電機工業が加工を請け負う部品や製品の種類も様変わりした。しかし、どんなにニーズが変化しても、幅広いものづくりのノウハウを蓄えた宝電機工業は柔軟に対応できる。得意先にとっても、あらゆる注文に対応して、要望どおりの部品や製品を納めてくれる宝電機工業は、非常に頼もしい存在であるに違いない。

受注件数の増加に伴って発注処理の合理化に取り組む

(横浜工場)

課長 小林 正和氏

多様な部品や製品の加工・組立を手がける強みを維持するためには、ITの活用が不可欠であった。そのため宝電機工業は、30年以上も前から生産管理のシステム化に取り組んできた。

その出発点となったのは、オフコンによる初歩的な生産管理システムの構築であった。

完成したシステムは、それまで手書きで処理していた業務を置き換えた、シンプルなものであった。しかし十分、利用のメリットはあったと板倉氏は振り返る。

「入力した伝票のデータを蓄積すれば、管理帳票として利用できるので、それなりのメリットがありました。シンプルだったからこそ、逆に使いやすかったように感じています」

当時の同社には単純な機能だけで十分だった。だが、時代の変化と共に、伝票発行機能を中心としたシステムでは、複雑化する業務に対応できなくなってきた。

「得意先が増え、受注する部品や製品が多様化すると共に、受発注伝票の数も格段に増えて、人力だけではとても処理しきれなくなったのです」と語るのは、板倉氏から引き継いで同社の生産管理システムの運用を担当している管理部 情報システム課(横浜工場) 課長の小林 正和氏だ。

"できない品物はない"の精神でさまざまな部品・製品の加工・組立を引き受けるようになったことで、宝電機工業の月間受注件数は7,000~8,000件という膨大なものになった。しかも、加工するのは小さな部品から大がかりな装置まで多種多様である。案件ごとに数多くの部品を発注し、社内で加工できない部分については外注をしなければならない。一つの案件につき、発注はその1.2倍から1.5倍もの件数になる。つまり、月間8,000件の受注があれば、発注件数は1万件から1万2000件という莫大なものになるのだ。

「オフコン時代、受注はEDIで自動処理されていましたが、発注はすべて過去の伝票を見ながら手作業で行っていました。しかしそれではとても追いつかないということで、PCベースのシステムに入れ替え、調達部品をマスタ登録することで発注処理の自動化を進めたのです」と小林氏は説明する。

このとき導入したのは、当時、OSKが提供していた『QUICK SEIBAN』という生産管理システム。新規受注のたびに、発注する部品の情報を『QUICK SEIBAN』に登録する作業を繰り返しながら、少しずつマスタを整備していった。

発注関連の帳票作成を自動化 帳票データの散在を解消する

『QUICK SEIBAN』の導入によって、宝電機工業の発注処理業務は格段に効率化した。しかし、導入から期間も経ち、ハードの老朽化と共に、システムにも動作の不具合や、読み取ったデータの不整合といった問題が生じるようになった。「そもそも、『QUICK SEIBAN』を導入して以来、何度もカスタマイズを施してきたので、システムに余分な負荷がかかり過ぎていたのだと思います」と小林氏。

さまざまな部品、製品を受注し、切削加工と組立が混在する同社の生産工程を一つのシステムで管理するのは非常に難しい。発注品の種類や、自社で処理し切れない加工を依頼する外注先の数も多くなるため、発注処理システムも複雑化せざるを得なかった。その結果、大がかりなカスタマイズを何度も繰り返すことになったのだ。

そこで、同社は2010年11月、後継システムとしてOSKの『生産革新 Raijin SMILE BS』を導入。最新鋭の生産管理システムである『生産革新 Raijin SMILE BS』は、標準品の量産と、個別品の個別受注生産の両方に対応するハイブリッド機能を搭載しており、従来のように大がかりなカスタマイズを施さなくても、宝電機工業の業務内容に合わせた使い方ができることが導入の大きな決め手の一つとなった。

また、同社は会計や人事給与システムにも『SMILE BS』シリーズを採用しており、同じシリーズの『生産革新 Raijin SMILE BS』なら、生産と財務のデータがスムーズに連携するメリットもあった。

『生産革新 Raijin SMILE BS』を導入したことによって得られた最大の効果として小林氏が挙げるのは、発注関連の手作業が減ったことだ。『QUICK SEIBAN』の時代から調達部品や外注工程のマスタ登録によって発注処理はかなり省力化されていたが、それでも発注に関連するいくつかの帳票作成がExcelによる手作業で行われていた。

「発注件数や工数が多い分、手作業に取られる時間も膨大でした。また、各営業担当者が独自にExcelで帳票を作成すると、それぞれのPCに帳票データが散在してしまい、社内共有が困難になるというデメリットもありました」と小林氏。

そこで宝電機工業は、カスタマイズ高生産ツール『SMILE BS Custom AP Builder』を利用。従来のExcel作業をプログラム化し、手作業で入力しなくても、『生産革新 Raijin SMILE BS』からデータを取り込むだけで自動的に作成される帳票メニューを作り上げた。

実際の帳票メニューの作成は、小林氏の指示のもと、管理部 情報システム課(横浜工場)の佐久間 彩香氏が行っている。

「各営業担当者から作成依頼を受けた帳票を『SMILE BS Custom AP Builder』で作成したうえで、メニュー登録しています。慣れればそれほど難しい作業ではありませんし、入社1年目の私でも十分に使いこなせています」と佐久間氏は語る。

これによって、営業担当者が帳票作成の手間から解放され、より生産的な仕事に時間を割けるようになったのは大きな成果であると言える。

さらなる生産管理の強化と精度の高い分析を目指す

の運用を支えるサーバー

また、『生産革新 Raijin SMILE BS』を福島タカラ電気工業にも導入することで、グループ全体でのシステム共有を図っている。例えば、宝電機工業が受注した製品を福島タカラ電気工業が加工から納品まで請け負う際には、担当者が宝電機工業の『生産革新 Raijin SMILE BS』にアクセスし、納品処理を行うことができる。

また、宝電機工業は、『生産革新 Raijin SMILE BS』と同時に『eValue NS ドキュメント管理』も導入した。社内で処理できない加工を外注する場合、発注書と一緒に図面を送る必要があるが、この『eValue NS ドキュメント管理』があれば、『生産革新 Raijin SMILE BS』にマスタ登録されている図面を自動的に添付することができる。

「かつては、発注書を送るたびにいちいち図面をコピーして添えていたのですが、その煩わしさがなくなりました。『eValue NS ドキュメント管理』は図面だけでなく、マスタ登録した製品関連のドキュメントなども呼び出せるので、今後いろいろな活用ができそうです」と小林氏は評価する。

宝電機工業では、さらに『生産革新 Raijin SMILE BS』を活用することで、納期をはじめとする管理の強化を図りたいと考えている。このほか小林氏は「『SMILE BS Custom AP Builder』を活用すれば、発注関連の帳票だけでなく、生産効率やコストなどの分析ツールを作成することもできます。当社は取扱品目が多いため、どのようなデータを集め、どんな切り口で分析するかを決めるのが非常に難しいのですが、必ず実現させたいですね」と抱負を語った。

「製品の生産工程が複雑な当社にとって、生産現場においてどのデータを抽出すれば経営判断に役立つのかを見極めるのも困難です。現場と経営層が一緒になって考える必要がありますが、そのためにも、今後、ITをさらに徹底活用していきたいですね」と板倉氏が続け、締めくくった。

事例中に記載の肩書きや数値、固有名詞等は取材当時のものであり、配付される時点では、変更されている可能性があることをご了承ください。

この記事内容は2015年2月現在のものです。

導入製品・サービス

-

- 生産革新Raijin SMILE BS

-

- SMILE BS2 会計

-

- SMILE BS 人事給与

-

- SMILE BS Custom AP Builder

-

- eValue NS ドキュメント管理