製造業DX化が進まない原因は?課題と成功への進め方を解説!

最終更新日:2026/2/18

市場の変化が著しい現代、生産性の向上や不確実性への対策として、製造業DXが重要視されています。生産性や品質の向上、人手不足の解消の手助けなどが期待できますが、さまざまな理由から、製造業ではDX化がさほど進んでいないのが現状です。

しかし、安定した企業成長を目指すためには、DXの推進による業務効率化や生産性の向上、供給網の可視化が欠かせません。

本記事では、製造業DX化が進まない原因を詳しく解説します。製造業におけるDX化の課題や成功への進め方も紹介するので、ぜひ参考にしてください。

製造業におけるDXとは

DX(デジタルトランスフォーメーション)とは、デジタル技術の活用によって業務やビジネスモデルを変革し、企業価値の向上や競争力を高めることを指します。

製造業の現場においては、業務の効率化や適切な管理体制を構築することで、リードタイムの短縮や生産性向上、品質向上を図り、新たな企業価値を生み出す役割を担います。

製造業にはなぜDXが必要なのか?

近年、企業の競争力を高めるためには、製造業DXが必要不可欠です。ここでは、製造業にDXが必要とされる6つの理由を紹介します。

1.効率と生産性の向上

従来の製造業における業務は手作業が多く、人為的なミスが発生しやすいリスクを抱えています。手作業やミスの発生は生産性を低下させる原因の一つです。

製造業のDX化を推進することで、従来の業務プロセスが抱える課題を解消し、効率化を図れます。例えば、データ分析や品質検査、資材運搬といった業務を自動化することで、大幅な作業負担の軽減と業務効率化、生産性の向上を実現できます。

2.人材不足の解消の手助け

人材不足の解消の手助けになる点も、製造業においてDXが必要とされる理由の一つです。AIやIoT、生産管理システムなどの導入によって作業を自動化すれば、少数精鋭でも業務を遂行できるようになります。

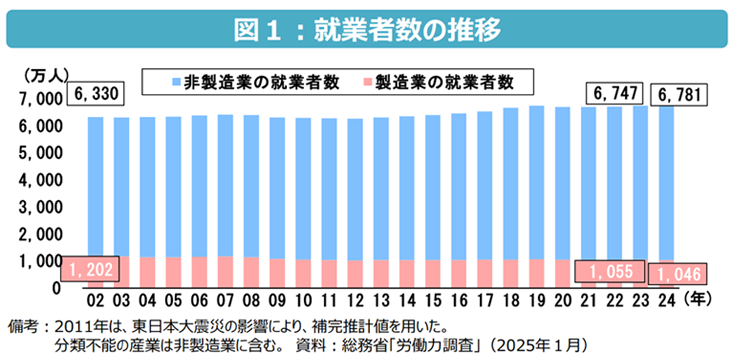

製造現場の就業者数は、2002年〜2022年までの間で156万人減少している状況です。

製造業DXは、人手不足の課題を抱える多くの企業にとってメリットがある取り組みといえるでしょう。

3.属人化の防止

製造業DXの必要性には、属人化の防止も挙げられます。

日本の製造業では、豊富なノウハウや経験則、技術を持つ人材に依存し、業務が属人化しやすい傾向にあります。業務マニュアルの整備を実施している企業は多いものの、紙媒体で管理しており、根本的な課題解決に至っていないケースも少なくありません。

製造業DXを取り入れることで、業務フローの見直しやデータ管理の一元化が可能となり、業務の標準化を図れます。

4.供給網の可視化

製造業DXは、供給網(サプライチェーン)の可視化にも有効です。デジタル技術を導入することで、リアルタイムかつ正確な設備状況や生産状況を把握でき、作業技術の標準化や柔軟な対応を行えるようになります。万が一トラブルが発生した場合でも、迅速な対応や原因究明が可能です。

5.顧客満足度のさらなる向上

製造現場へのDX導入によって業務効率化や需要予測を実現できれば、提供する製品・サービスの品質が高まり、顧客満足度のさらなる向上も期待できます。具体的には、DXの活用による迅速な納期回答や顧客ニーズ把握などが挙げられます。

顧客ニーズの把握は、新商品開発や既存商品のアップデートを可能にし、顧客満足度の向上につながるでしょう。

6.市場の変化への迅速な対応

製造業は、流行病や世界情勢などによって、原材料不足や生産調整の必要を迫られるといった予測不能な事態の影響を受けやすい業界です。そのため、常に市場の変化への迅速な対応を行えるような体制の構築が欠かせません。

DXを取り入れることで、リアルタイムでの生産計画や在庫管理の把握が可能となり、その都度、適切な判断を下しやすい体制を整備できます。

製造業DXにおける現在の課題

ここでは、製造業DXにおける現在の課題を紹介します。

経営層と現場のギャップ

製造業DXの課題の一つは、経営層と現場のギャップです。経営層が描くビジョンや目的が不明確だったり、策定した方針を十分に共有できなかったりすると、製造業DXを適切に運用できません。

また、経営層が大きなビジョンを掲げても、現場では「今のやり方のままがいい」「業務フローの変化に対応する手間がかかる」といった抵抗感が生まれる可能性もあります。

さらに、部門ごとに取り組みが分断され、連携不足から部分最適に留まりやすい点も課題です。経営と現場が同じ目線でDXを進める体制づくりが求められます。

セキュリティやプライバシーの確保

DX化を推進すると、生産データや顧客情報など多くのデータを扱うようになり、情報漏洩やサイバー攻撃のリスクが高まります。

十分なセキュリティ対策が講じられていない場合、企業の信用低下や事業停止につながる恐れがあるため注意が必要です。安全に製造業DXを進めるためには、データの暗号化やアクセス制御といったセキュリティ体制の構築やルール整備が欠かせません。

従業員のITスキル不足

製造業の現場では、ITスキルや知識を持つ従業員が不足しがちです。そのため、現場単位でDXを落とし込むのに時間やコストがかかる傾向があります。教育や研修を通じて、従業員のITリテラシーを段階的に高めることが重要です。

導入と運用のハードルの高さ

導入と運用のハードルの高さも、製造業DXにおける課題の一つです。DXを導入するためには、システム構築や機器導入などの初期コストが発生するほか、運用後もランニングコストがかかります。

また、既存システムとの統合が複雑な場合は、業務に支障が生じる可能性もあります。製造業DXは費用対効果が見えにくいことから、推進に踏み切れない企業も少なくありません。

属人化と標準化の遅れ

製造業では熟練者の経験や勘に依存した業務が多く、作業プロセスが明確に整理されていない場合があります。その結果、業務の可視化が進まず、ノウハウが個人に閉じたブラックボックスとなりがちです。DXを進めるには、属人化の解消と業務の標準化を進めることが大きな課題となります。

DX化が進まないことによる具体的な影響

製造業でDX化が進まない場合、業務の属人化や情報分断といった課題が解消されず、さまざまな経営リスクを招きます。

ここでは、DX化が進まないことによる具体的な影響をみていきましょう。

納期遅延の増加

DX化が進まなければ、生産進捗を可視化できず「どこで作業が滞っているのか」といったボトルネックの特定が遅れます。情報共有も手作業が中心となり、部門間連携にも時間がかかるでしょう。

さらに、設備トラブルの予兆検知ができず、突発的な停止が発生する場合もあります。リアルタイムでの生産計画調整ができないため、変更対応の遅れが慢性的な納期遅延を引き起こす恐れがあります。

在庫過多・欠品の頻発

在庫過多や欠品の頻発を招く点も、DX化が進まないことによる影響の一つです。従業員の勘や経験に依存すると、需要予測の精度が低くなり、過剰在庫や欠品が発生しやすくなります。

また、リアルタイムで在庫状況を把握できないため、適切な発注タイミングを逃してしまう場合もあるでしょう。サプライチェーン全体での情報共有ができず、過去のデータ分析も不十分なことから、市場変化や季節変動に対応できない点も課題として挙げられます。

不良率の上昇

製造業DXが進まない環境では、品質データの自動収集や分析ができず、不良要因の特定が困難です。リアルタイムでの設備状態や製造条件の監視ができず、異常を見逃す場合もあります。

また、従業員の経験に依存した管理では、標準化された品質管理ができません。トレーサビリティの不足により、問題発生時の原因究明が遅れる点も不良率上昇の要因です。結果として、手直しや廃棄コストの増加につながります。

競争力の低下

製造業DXが進まない企業では、業務効率が改善されず、競合他社と比べてコストが高止まりしてしまいます。製品開発も属人的になり、開発サイクルが長期化することで、市場投入のスピードで競合に後れを取る場合もあるでしょう。

また、顧客ニーズへの柔軟な対応ができなければ、他社と比べてカスタマイズ対応力が劣ります。データ活用による付加価値創出も難しいため、ブランド力や市場評価の低下も避けられません。

売上機会の損失

製造業DXが進まず、生産能力を最適化できないと、需要増加時に柔軟な対応ができません。納期遅延や品質問題が発生しやすく、顧客満足度の低下や失注につながります。

市場変化への対応が遅れれば、新たな商機を逃す可能性もあるでしょう。短納期や多品種少量生産といった新規顧客要求に応えられずに売上機会を失えば、中長期的な売上成長にも悪影響を及ぼします。

製造業DX化を成功に導くポイント

製造業DX化を成功させるためには、現場へのIT投資や経営主導の推進、人材確保などが欠かせません。ここでは、製造業DX化を成功に導くポイントを紹介します。

スモールスタート戦略

製造業DX化を成功に導くためには、スモールスタート戦略が有効です。全社規模で一度にDXを進めようとすると、複雑性が増して管理が難しく、初期段階の投資が多額になることで経営的な負担が生じる場合もあります。

そのため、経営戦略と現場改善を結び付け、段階的・継続的に取り組むことが重要です。小規模なパイロットプロジェクトから始め、成功例を作ってから段階的に拡大するアプローチで進めましょう。

製造現場へのIT投資

製造現場へのIT投資は単なる設備更新ではなく、経営資源を最適化する投資戦略です。DXの推進の一環として生産管理システムを導入することで、工程・在庫・品質データを一元管理し、リアルタイムの可視化を実現できます。

また、RPAやIoTの導入で定型作業を自動化すれば、生産性の向上とデータ活用の基盤も構築可能です。経営資源を適切に活用した、利益を最大化するための戦略を練られるようになります。

経営主導のDX推進

DXは部門ごとの断片的な取り組みではなく、経営層が主体となる全社戦略として推進することが重要です。経営層が明確なビジョンと目的を示し、投資配分や優先順位を決めることで、全社的な変革を図れます。

トップのコミットメントは現場の意識変革を促し、DXを単なるツール導入ではなく企業文化の変革として根付かせる原動力になるでしょう。

DX人材の確保・採用

ITの知識やスキルが必要となるDXでは、中長期的な改善を見越した人材確保が不可欠です。IT・データ分析・業務改革スキルを持つ人材を確保、または育成を検討しましょう。

人材の育成や採用、部署の設立が難しい場合は、DX推進支援の企業を活用するのも有効です。外部から知見を取り入れることで、短期的な成果と長期的なノウハウ蓄積の両方が期待できます。

業務フローの可視化と見直し

DXを効果的に進めるには、現状の業務フローの可視化と見直しが重要です。現場の作業や情報伝達といった業務フローを可視化することで、非効率な工程や属人化している作業が明確になります。

可視化された課題を基にIT導入やプロセス改善策を検討すれば、現場に即した変革が可能です。顕在化した課題への対策が具体化し、DX効果の最大化を図れます。

生産管理システムの導入はDXの成果を最も早く実感できる戦略的な第一歩

生産管理システムの導入は、DXの成功を早期に実感できる戦略的な第一歩です。

ここでは、DXの推進で生産管理システムを導入するメリットや期待できる効果を紹介します。

効果が数値で見える

生産管理システムは、生産工程の途中経過や在庫、不良品などの情報を一元管理できるシステムです。現場の製造進捗を可視化でき、DX効果を数値で把握可能です。

実際に「1.5時間かけていた顧客情報の照合作業が不要になった」「毎日2時間ほどかかる作業を自動化できた」といった成功事例も少なくありません。

具体的な改善効果は、現場の取り組みを客観的に評価できるだけでなく、経営層への報告資料に高い説得力を持たせられます。DXの有効性を示すことで、将来のIT投資や全社的なDX推進の判断を行いやすくなります。

関連記事:毎日行っていた顧客情報の照合作業が、1時間半からゼロに

関連記事:経験と勘に頼った作業から、情報の一元管理によるデータ活用へ

導入リスクが低い

生産管理システムは、特定の工程や部門から段階的に導入でき、DX施策の中でも比較的リスクが低いのが特徴です。全社一斉導入とは異なり、既存業務への影響を限定しながら進められるため、現場の混乱を最小限に抑えられます。

小規模に始めて課題を洗い出し、改善を重ねながら拡張できる点は、DXに不慣れな企業にとっても大きなメリットといえるでしょう。

即効性と波及効果が高い

即効性と波及効果が高い点も、DX推進において生産管理システムを導入するメリットの一つです。

生産管理システムの導入により、製造データが可視化され、データに基づく判断が現場に浸透します。分析や改善を重視する文化が根付き、IoTやAIといった高度な技術導入の土台を整備できます。

また、生産部門で得られた成功事例は他部門へも展開しやすく、DXの取り組みが全社に波及することで、企業全体の変革スピードを加速させられる点も魅力です。

生産管理システムによるDXの導入事例

【事例①】手入力の転記作業による手間と時間を大幅に削減

- 企業名

- 株式会社伊達電器製作所様

- 課題

- 伊達電器製作所では、受注・発注など複数のシステムがAccessで個別管理されており、各担当者が手入力で業務処理していたため、作業負荷が大きく属人化していました。サーバーやフォーマットも工場ごとに異なっていたため、全社データの統合や集計が困難でした。

- 改善効果

- クラウド型パッケージ『生産革新 Wun‑jin』を導入したことで、システムを統合し、生産管理・販売管理の処理を連携。発注データから注文書が自動生成されるようになり、手入力の負担とミスが減少しました。また、伝票と製品の不一致などのエラーも解消され、事務処理の効率と正確性が高まりました。

【事例②】毎日行っていた顧客情報の照合作業が、1時間半からゼロに

- 企業名

- 株式会社髙政様

- 課題

- 株式会社髙政では、顧客情報の照合作業を毎日手作業で行っており、担当者に1日1時間半程度の作業負荷が発生していました。紙やExcelでの管理が中心で、情報の二重入力や更新漏れのリスクもありました。

- 改善効果

- 『SMILE 販売』『生産革新 Blendjin』を導入することで、顧客データの一元管理と自動照合が可能になりました。これにより、従来必要だった日次の照合作業が不要となり、担当者の作業時間はゼロに。さらに、データの更新や共有もリアルタイムで行えるようになり、業務効率と精度が大幅に向上しました。

【事例③】生産管理システムで製造工程を可視化し、発注管理の精度向上

- 企業名

- 株式会社上野製作所様

- 課題

- 上野製作所では、従来の販売管理パッケージにカスタマイズを加えた形で生産管理を行っていたため、材料在庫の管理が不十分で、主に発注点方式による管理では繁忙期に発注漏れが発生することがありました。また、製造工程や実績データの可視化ができていませんでした。

- 改善効果

- 『生産革新 Fu‑jin』の導入により、材料在庫を適切に管理できるようになり、発注漏れのリスクが低減しました。また、工程進捗が可視化されることで現場判断が容易になり、蓄積データは将来の生産計画・需要予測(フォーキャスト)にも活用できるようになりました。

おすすめの製造業向け生産管理システム

組立製造業向け生産管理システム「生産革新 Fu-jin SMILE V 2nd Edition」

「生産革新 Fu-jin SMILE V 2nd Edition」は、組立製造業に特化した、生産から販売までを一体で管理できるシステムです。リアルタイムで在庫状況を把握できるため、欠品や過剰在庫を未然に防ぐことが可能です。

さらに、蓄積された生産・販売データを活用して、需要予測や営業施策の立案にも役立てられます。自社工場を持つメーカーはもちろん、工場を持たないファブレス企業でもスムーズに導入できる点が特長です。

繰返・個別生産向け生産管理システム「生産革新 Raijin SMILE V 2nd Edition」

「生産革新 Raijin SMILE V 2nd Edition」は、繰返生産と個別受注生産の両方に対応可能な生産管理システムです。積み上げた標準原価を基準に在庫評価単価と比較できるため、適正な原価管理を実現します。

量産加工業向け生産管理システム「生産革新 Ryu-jin SMILE V 2nd Edition」

「生産革新 Ryu-jin SMILE V 2nd Edition」は、自動車部品や電気部品、金属・樹脂・食品など、量産加工を中心とした製造業向けに開発された生産管理システムです。工程ごとの在庫状況や設備負荷を考慮した生産計画を立てられるため、無駄のない生産体制を構築できます。

また、受注内容の確定や変更が頻繁に発生する繰返生産や、量産加工業特有の業務にも柔軟に対応可能です。

加工製造業向け生産管理システム「生産革新 Wun-jin SMILE V Air」

「生産革新 Wun-jin SMILE V Air」は、工程管理から製造指図書の発行までを一元管理できるクラウド型生産管理システムです。多品種少量生産などの受注生産に対応し、マスター登録を行わずに受注入力が可能な点が特長です。

小規模加工業でも導入しやすく、複雑な設定なしで簡単に運用を開始できます。

配合型製造業向け生産管理システム「生産革新 Blendjin SMILE V 2nd Edition」

「生産革新 Blendjin SMILE V 2nd Edition」は、化学製品、原材料、食品など、複雑な配合管理が必要な製造業向けの生産管理システムです。原材料や資材の管理に加え、賞味期限や品質管理までトータルでサポートします。

まとめ

製造業DXは、企業の競争力を高めるうえで重要な取り組みです。しかし、経営層と現場のギャップや従業員のITスキル、導入・運用ハードルの高さなどが原因となり、製造業ではDX化があまり進んでいないのが現状です。

製造業DXと聞くと、IoTやAIロボットの導入やIT人材が必須と捉えがちですが、生産管理システムを活用すれば、運用ハードルを抑えつつ、高い効果が期待できます。

OSKでは、製造業DXを実現できるシステムを幅広くご提供しています。例えば「生産革新シリーズ」では、生産計画・原価・工程・実績管理から販売管理までの一元管理が可能です。

「生産革新Wun-jinは」、無料体験版をご用意しており、貴社の業務フローに合わせた検証が可能です。実際の画面を操作しながら、導入効果をご確認いただけます。

また、システムの詳細な機能については、製品カタログでご紹介しています。Fu-jin、Raijin、Ryu-jin、Wun-jin、Blendjinの各製品の特長や、貴社の生産スタイルに最適なソリューションをご確認ください。

「どのシステムが自社に合うのか分からない」「具体的な導入ステップを知りたい」といったご相談は、お問い合わせフォームからお気軽にご連絡ください。専門スタッフが貴社の課題をヒアリングし、最適なご提案をさせていただきます。

製造DX推進は、OSKの生産管理システムにお任せください。

複雑な組立・加工・プロセス製造といった多様な生産形態に対応するOSKのソリューション群は、現場の課題解決と経営の効率化を両面から実現します。

生産革新を具体的にどのように実現できるのか、より詳細な機能については、以下の資料でご確認いただけます。

ぜひこの機会に製品カタログをダウンロードいただき、貴社に最適な生産管理システム選定にお役立てください。

- 関連業務・キーワード

関連する製品・サービスProduct / Service

-

製造業向け生産管理システム「生産革新シリーズ」(製造管理システム)

OSKの製造業向け生産管理システム「生産革新シリーズ」は、生産計画・原価・工程・実績管理から販売管理まで行える、製販一気通貫型の中堅・中小企業向けの生産管理システムです。

-

組立製造業向け生産管理システム「生産革新 Fu-jin SMILE V2」

「DX統合パッケージ 生産革新 Fu-jin」は、生産計画、所要量計算、製造指示書、製造管理、工程進捗管理などが行える、組立業向け生産管理・販売管理一体型ソフトです。ファブレス企業でも利用可能です。

-

製造業向け生産管理システム 生産革新 Raijin SMILE V 2nd Edition

OSKの「生産革新 Raijin SMILE V2」(オンプレミス)は、規格品と特注品の混在生産に対応可能な製造業向け生産管理・販売管理一体型のシステムです。

-

製造業向け生産管理システム 生産革新 Ryu-jin SMILE V 2nd Edition

OSKの「生産革新 Ryu-jin SMILE V2」(オンプレミス)は、自動車・電気部品、金属・樹脂・食品などの量産加工をする製造業に特化した生産管理システムです。

-

製造業向け生産管理システム 生産革新 Blendjin SMILE V 2nd Edition

OSKの「生産革新 Blendjin SMILE V2」(オンプレミス)は、化学製品や原材料、食料品などの配合型製造業向けの生産管理・販売管理一体型のシステムです。

-

生産革新 Wun-jin | SMILE V Air

OSKの「生産革新 Wun-jin SMILE V Air」(クラウドサービス)は、多品種小ロット生産の加工業に特化した生産管理・販売管理一体型のシステムです。

製品お役立ち情報Contents

ご購入前の

製品/サービス

お問い合わせContact

企業のDX化や業務効率化に関するお悩みは「株式会社 OSK」へお気軽にご相談ください。